Lernfabrik am TG Donaueschingen

Der Raum der Lernfabrik behinhaltet Gruppenarbeitsplätze als Steh- und Sitztische. Ebenso stehen 16 Tablets und eine elektronische Tafel zur Verfügung, um sich auch mit den firmenspezifischen Softwares vertraut machen zu können.

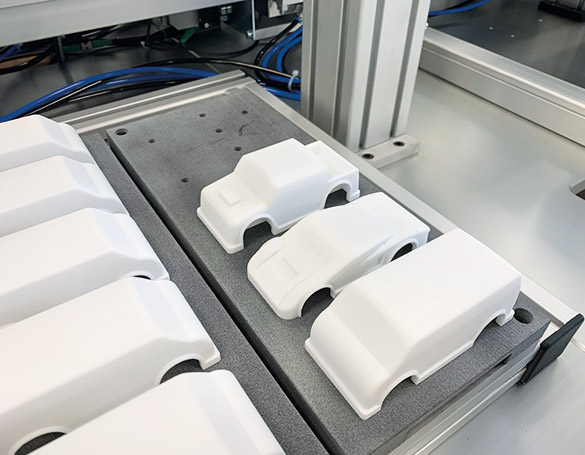

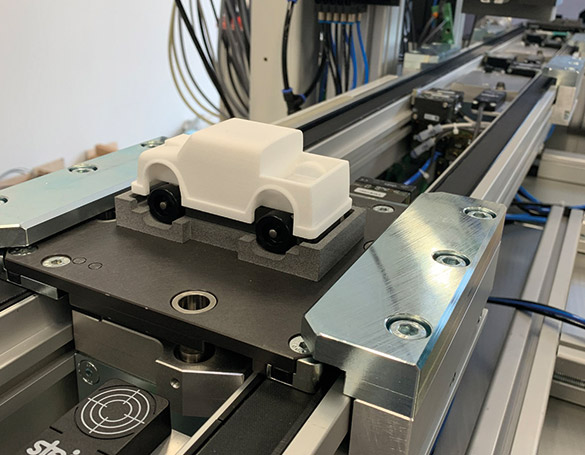

Unsere Lernfabrik besteht aus 3 Einzelarbeitsplätzen, die im folgenden beschrieben werden. Das Gesamtprodukt wird ein Fahrzeug sein, das aus einer Karosserie (3 zur Auswahl: Sportwagen, Bus, PickUp), einer Bodenplatte und zwei Achsen mit Rädern besteht.

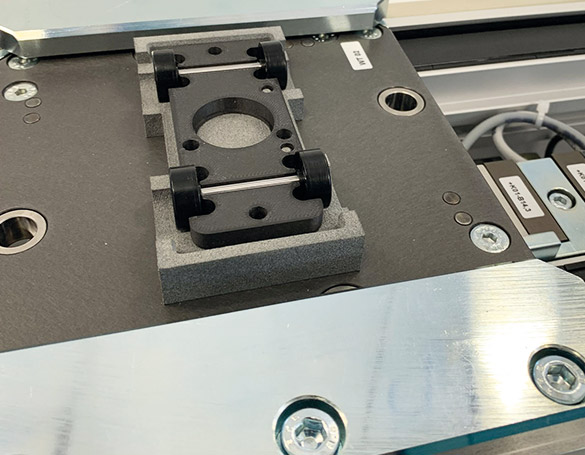

Mit den 3 Einzelarbeitsplätzen lernen die Schüler/innen drei unterschiedliche Möglichkeiten der Rädermontage auf die Achse kennen.

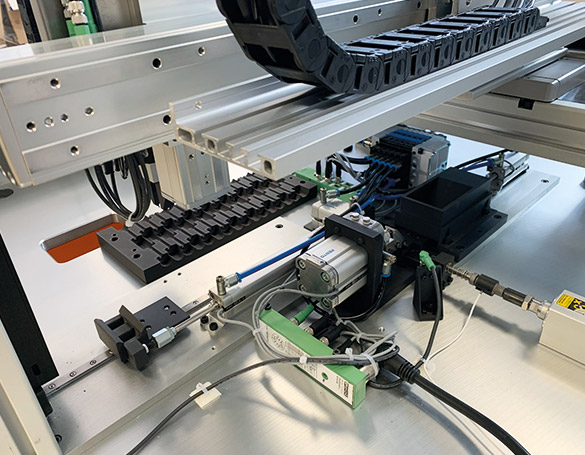

Linearachsensystem

Einzelarbeitsplatz 1:

Hier lernen die Schüler/innen das Programmieren eines Linearachsensystems (SPS). Die Räder befinden sich in einem Magazin. Der Greifer setzt die Räder in die Montagevorrichtung. Ein Zylinder fügt die Räder auf die Achse. Die fertig montierte Achse wird in das Magazin abgelegt.

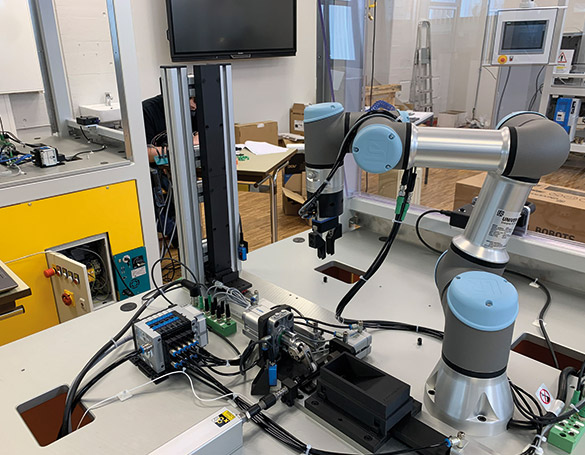

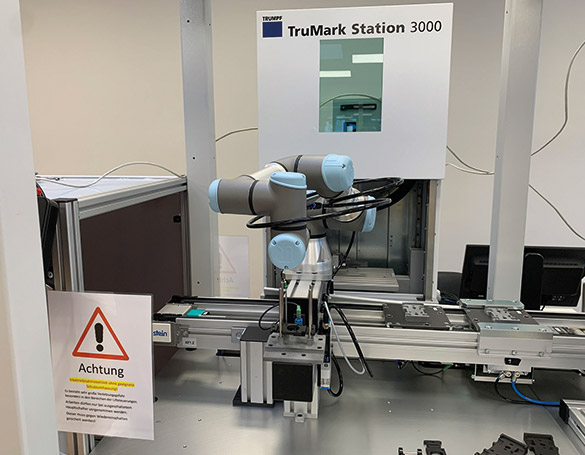

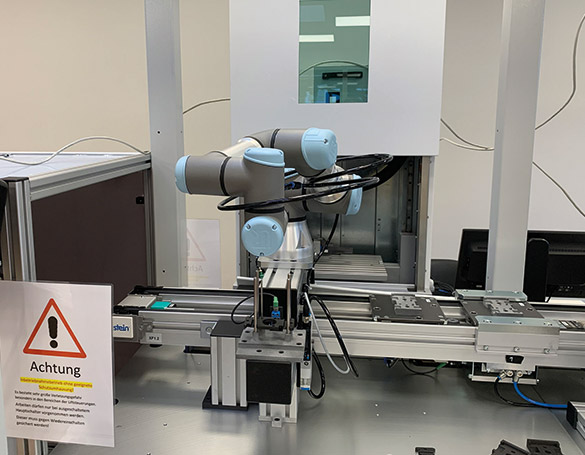

KollaborativerRoboter

Einzelarbeitsplatz 2:

Die Aufgabenstellung ist die Gleiche. Es sollen die Räder auf die Achse gefügt werden.

An dieser Station erlernen die Schüler/innen jedoch die Programmierung und Handhabung eines kollaborativen Roboters zur Achsmontage.

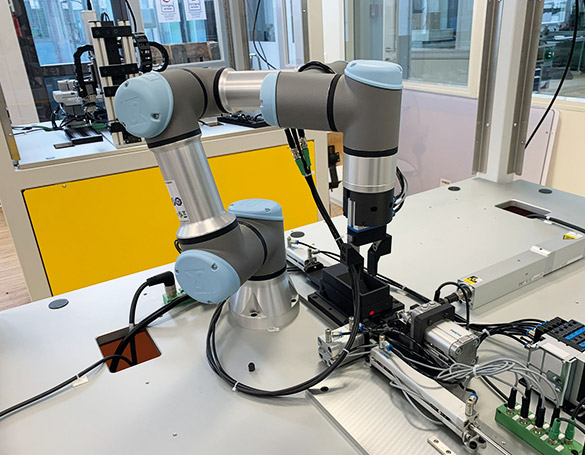

Industrieroboter

Einzelarbeitsplatz 3:

Auch bei diesem Arbeitsplatz wird die gleich Aufgabe durchgeführt. Hier erlernen die Schüler/innen die Programmierung und Handhabung eines Industrieroboters für die Montage der Achsen.

Das verkettete

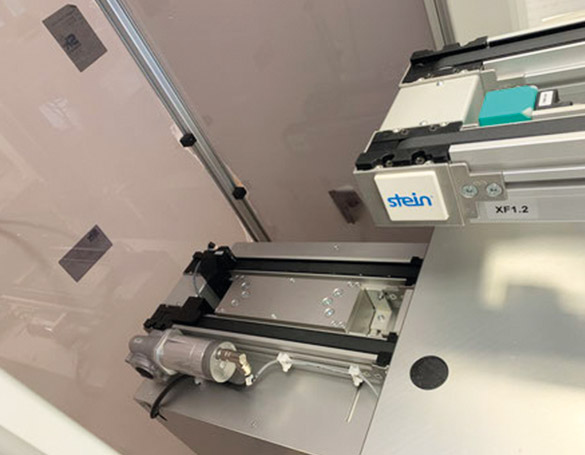

Maschinensystem

Maschinensystem

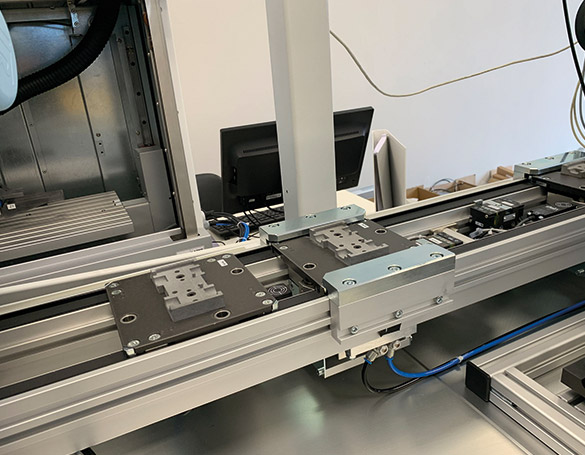

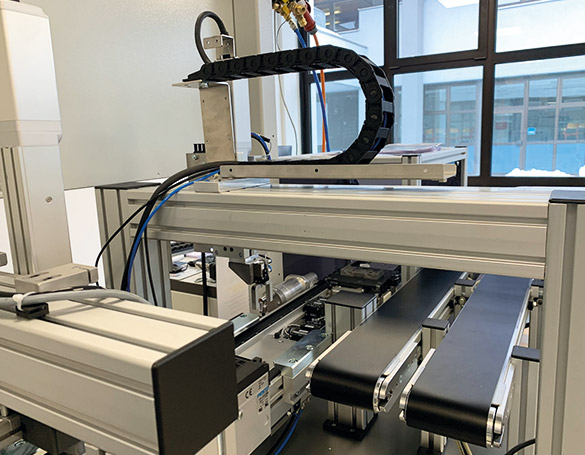

Die Montage der Achsen, des Unterbodens und der Karosserie erfolgt auf dem folgenden verketteten Maschinensystem:

Ein Werkstückträger wird über das Transferband von Stein zur ersten Handhabungsstation befördert. Der Kollaborative Roboter entnimmt zunächst den bereitgestellen Unterboden und legt ihn in die Laserbeschriftungszelle von “Trumpf” ein. Der Unterboden wird dort mit einem QR-Code zur Nachverfolgbarkeit belasert. Danach wird der Unterboden auf den sich rechts befindlichen freien Werkstückträger gelegt.

Verbindung Achse und Unterboden

An dieser Station legt der Industrieroboter der Firma Fruitcore die beiden Achsen in den Unterboden ein. Danach nimmt er die zuvor gewählte Karosserieart und setzt diese ebenfalls auf den Werkstückträger.

“Verheiratung” von Unterboden und Karosserie

An den folgenden beiden Stationen werden Unterboden und Karosserie “verheiratet”, also miteinander gefügt. Während des Fügevorgangs wird die Kraft gemessen. Anschließend wird das fertige Fahrzeug auf das Förderband für “Gutteile” oder “Ausschuss” gelegt.

Programmierung

des “Horst”

Lernen Sie uns besser kennen:

Hier gelangen Sie zu unserem Youtube Kanal.

Verkettetes Maschinensystem

Lernen Sie uns besser kennen:

Hier gelangen Sie zu unserem Youtube Kanal.

Das pädagogische Konzept

Die Schüler/innen haben die Möglichkeit drei unterschiedliche Montagemöglichkeiten und Handhabungen einer industriellen Aufgabe kennenzulernen. Man kann damit auch eine größere Gruppe aufteilen. Die Schüler/innen haben die Freiheit, eigene Ideen zu entwickeln und die Programmierabfolgen unterschiedlich zu gestalten, während die Zielvorgabe der Radmontage bei allen drei Stationen die Gleiche ist. Ebenso lernen die Schüler/innen die Vor- und Nachteile der unterschiedlichen Techniken kennen und können diese im späteren Berufsleben auch besser beurteilen.

Haben Sie Fragen?

Ansprechpartner Technisches Gymnasium

Reiner Jäger, Schulleiter

Telefon

+49 771 83796–0

E-Mail

reiner.jaeger@gsdonau.de